Mensch-Roboter-Kollaboration: So gelingt die sichere Zusammenarbeit von Mensch und Maschine

Wie eine sichere Mensch-Roboter-Kollaboration (MRK) gelingt und welche Regeln für ein gefahrloses Miteinander wichtig sind, erfahren Sie in diesem Beitrag.

Die Mensch-Roboter-Kollaboration (MRK) eröffnet neue Möglichkeiten: Mensch und Maschine teilen sich denselben Arbeitsraum und arbeiten Hand in Hand an Prozessen. Für ein gefahrloses Miteinander sollten Arbeitgeber:innen und Präventivfachkräfte jedoch einige klare Regeln einhalten.

Wie unterscheiden sich Industrieroboter und MRK eigentlich?

Der Unterschied liegt in der Art der Zusammenarbeit: Klassische Industrieroboter arbeiten hinter Schutzzäunen oder in abgeschlossenen Zellen – Sicherheit entsteht durch räumliche Trennung. Dagegen wird bei der MRK bewusst ein gemeinsamer Arbeitsbereich zwischen Mensch und Maschine geschaffen.

Oft ist bei einer MRK vom sogenannten Cobot die Rede. Dieser Begriff ist jedoch missverständlich, da er den Eindruck vermittelt, der Roboter selbst sei automatisch kollaborierend und arbeite mit dem Menschen zusammen. Tatsächlich kann ein Roboter lediglich kollaborationsfähig sein. Ob es wirklich zu einer sicheren Zusammenarbeit mit einer Person kommt, entscheidet erst die gesamte Anwendung – also das Zusammenspiel von Roboter, Greifer, Werkstück und der konkreten Arbeitsumgebung.

Die vier Betriebsarten der MRK

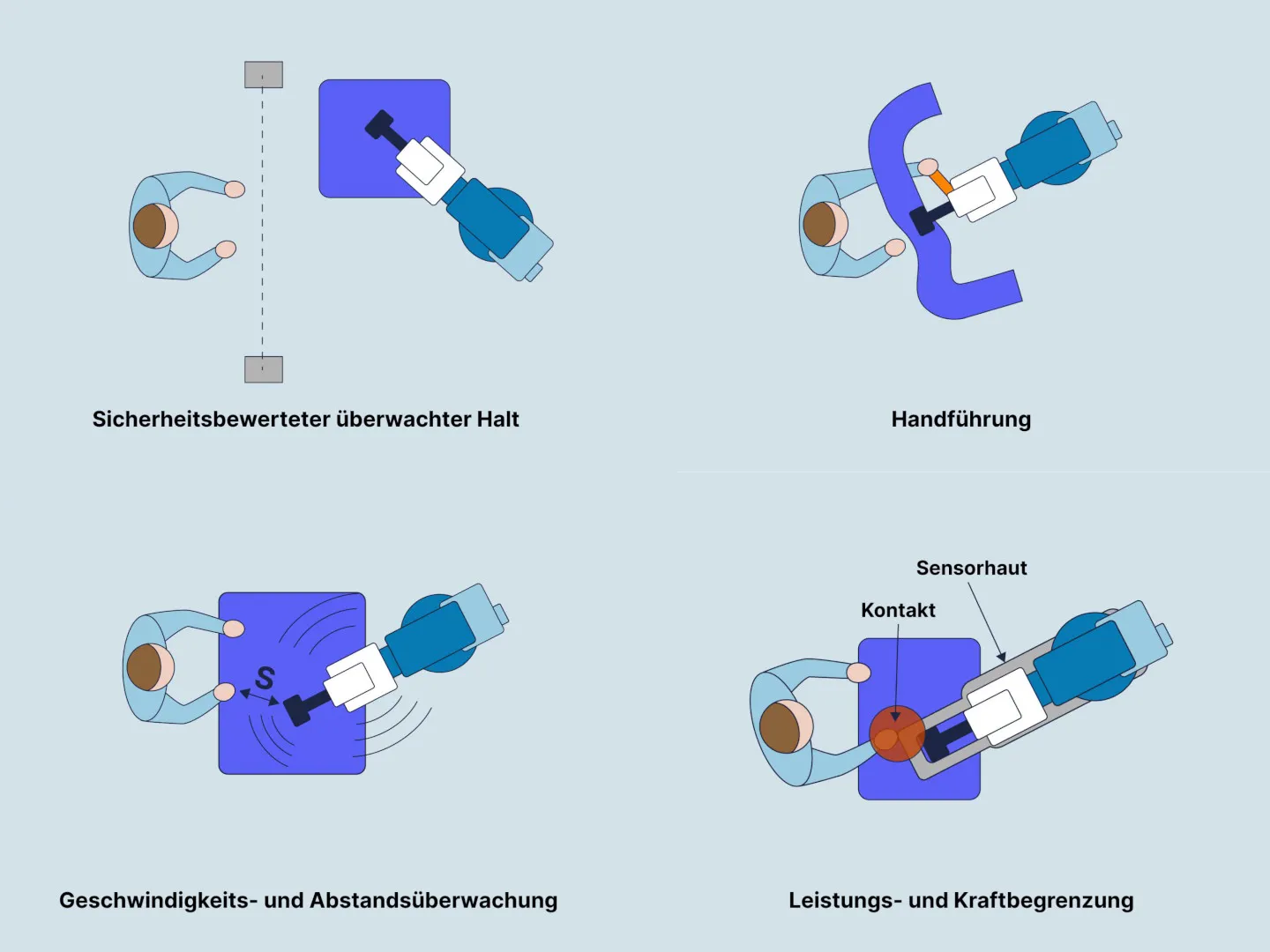

Für die praktische Umsetzung gibt es vier normierte Betriebsarten, die je nach Anwendung eingesetzt werden:

- Sicherheitsbewerteter überwachter Halt: Der Roboter stoppt automatisch, sobald eine Person in den Arbeitsbereich eintritt. So kann z. B. in einer Verpackungslinie ein:e Mitarbeiter:in gefahrlos eine Störung am Förderband beheben, während der Roboter sofort anhält.

- Handführung: Der Roboter wird direkt von einer Bedienperson geführt. Ein dreistufiger Taster sorgt dafür, dass Bewegungen nur bewusst ausgeführt werden. Beim Loslassen oder Durchdrücken hält der Roboter sofort an. So lassen sich zum Beispiel in der Endmontage schwere Bauteile präzise positionieren, indem die Fachkraft den Roboterarm millimetergenau an die richtige Stelle führt.

- Geschwindigkeits- und Abstandsüberwachung: Sensoren kontrollieren die Distanz zwischen Mensch und Roboter. Nähert sich eine Person, wird die Geschwindigkeit des Roboters reduziert oder er wird gestoppt. In der Lagerlogistik bedeutet das beispielsweise, dass ein Kommissionier-Roboter zwar eigenständig Waren bewegt, jedoch sofort verlangsamt, wenn eine Person den gleichen Gang betritt.

- Leistungs- und Kraftbegrenzung: Hier ist Körperkontakt zwischen dem Roboter und einer Person erlaubt – allerdings nur, wenn dabei die Grenzwerte nach ISO/TS 15066 eingehalten werden. Die tatsächlichen Kräfte sollten regelmäßig, typischerweise einmal jährlich, gemessen und dokumentiert werden, um die Einhaltung der Grenzwerte zu garantieren. Beispiel: In der Elektronikfertigung kann der Roboter Beschäftigten Bauteile direkt in die Hand geben; kommt es zu einer unbeabsichtigten Berührung, bleibt die Kraft so gering, dass keine Verletzungsgefahr besteht.

Diese Betriebsarten sind die Grundlage für jede MRK-Anwendung und müssen vorab in einer Risikobeurteilung festgelegt werden.

Worauf besonders zu achten ist:

Damit eine MRK sicher umgesetzt werden kann, reicht es nicht, nur den Roboter selbst zu betrachten. Greifer, Manipulatoren und Werkstücke können eigene Risiken bergen – etwa durch scharfe Kanten, spitze Formen oder unkontrollierte Bewegungen. Deshalb ist immer das Gesamtsystem zu bewerten!

Weitere zentrale Anforderungen

- Not-Halt-Einrichtungen müssen leicht erreichbar sein.

- Kollisionen zwischen Menschen, Roboter und Umgebung sind möglichst auszuschließen. Wo sie nicht vermeidbar sind, muss das Restrisiko auf ein akzeptables Maß reduziert werden (siehe ISO/TS 15066)

- Es sollen keine scharfen Kanten oder Scherstellen in dem gemeinsamen Arbeitsbereich vorhanden sein.

- Klare Arbeitsanweisungen für Betrieb und Instandhaltung sind erforderlich. Nur so ist sichergestellt, dass alle Beteiligten wissen, wie die Anlage sicher zu bedienen ist.

Fazit: MRK mit Verantwortung gestalten

Die Mensch-Roboter-Kollaboration (MRK) eröffnet große Chancen für ergonomischere Arbeitsplätze, flexiblere Produktionsabläufe und eine bessere Nutzung menschlicher Stärken in Kombination mit der Präzision der Technik.

Im Unterschied zum klassischen Industrieroboter, der durch Abschottung Sicherheit gewährleistet, lebt die MRK davon, dass Menschen und Maschine sich den Arbeitsraum teilen. Das macht die Zusammenarbeit anspruchsvoll – aber auch besonders wertvoll.

Eines bleibt dabei unverrückbar: Sicherheit steht an erster Stelle. Nur wenn Risiken richtig bewertet, technische und organisatorische Schutzmaßnahmen umgesetzt und regelmäßige Prüfungen durchgeführt werden, entsteht das Vertrauen, das eine erfolgreiche Kollaboration ermöglicht.

AUVA-Publikationen zum Thema

Weitere Infos

Bei Fragen zum Thema steht Ihnen das AUVA-Präventionsteam gerne zur Verfügung. Kontaktieren Sie uns unter sichereswissen@auva.at